在机械制造领域,表面粗糙度(Surface Roughness)是一个看似微小却至关重要的技术指标。它不仅决定了零件的外观质量,更直接影响产品的功能性能、使用寿命和可靠性。无论是航空航天的精密部件,还是消费电子的外壳设计,表面粗糙度的控制都是确保产品竞争力的关键。本文将深入探讨表面粗糙度的核心概念、检测方法及其对行业应用的深远影响。

什么是表面粗糙度?

表面粗糙度是指加工表面微观几何形状的不平度,表现为波峰与波谷的起伏。其波距(相邻峰谷的距离)通常小于1毫米,属于微观尺度的误差。国家标准(如GB/T 1031-2009)将表面粗糙度参数化,常用指标包括:

Ra(轮廓算术平均偏差):表面轮廓峰谷高度的平均值,数值越小,表面越光滑。

Rz(最大高度):峰顶至谷底的最大垂直距离,反映表面的不平整程度。

表面粗糙度的形成与加工工艺密切相关,例如刀具痕迹、材料塑性变形、高频振动等。不同加工方法(如车削、磨削、抛光)会留下不同的表面特征,从而影响最终产品的性能。

表面粗糙度为何如此重要?

表面粗糙度对机械系统的性能具有多维度的影响,以下是几个关键领域:

1. 摩擦与磨损

粗糙表面在相对运动中会产生更高的摩擦阻力。研究表明,当两个金属表面的Ra值超过2.0μm时,摩擦系数显著增加,导致润滑失效和加速磨损。例如,汽车发动机活塞环的表面粗糙度若控制不当,机油消耗率可能上升15%~20%,并伴随噪音问题。

2. 配合性质

间隙配合:如液压系统的阀体,表面粗糙度过大会导致密封失效,引发泄漏。

过盈配合:装配时粗糙峰会被挤平,降低有效过盈量,削弱连接强度。精密气动元件的接触面Ra值需低至0.4μm,以确保密封性和稳定性。

3. 疲劳寿命

承受交变载荷的零件(如飞机发动机叶片、高铁轮轴)对表面粗糙度极为敏感。表面微裂纹往往从峰谷处萌生,导致早期疲劳断裂。实验表明,将轴承表面Ra值从1.6μm降低至0.8μm,寿命可提升25%。

4. 密封性与抗腐蚀性

表面凹痕会成为液体或气体的渗流通道,降低密封性能。此外,粗糙表面的微观裂纹易积聚腐蚀介质,加速氧化或电化学反应。例如,医疗器械的钛合金植入物通过纳米喷丸处理优化粗糙度后,抗腐蚀能力显著增强,延长了使用寿命。

5. 光学与功能性应用

在光学镜头、半导体晶圆等高精度领域,表面粗糙度需达到纳米级(如Ra 0.01μm)。任何微小不平整都会引起光线散射,影响成像质量或电子元件的导通效率。

如何检测与优化表面粗糙度?

表面粗糙度的检测技术已从早期的目视比较法发展为高精度自动化测量。常用方法包括:

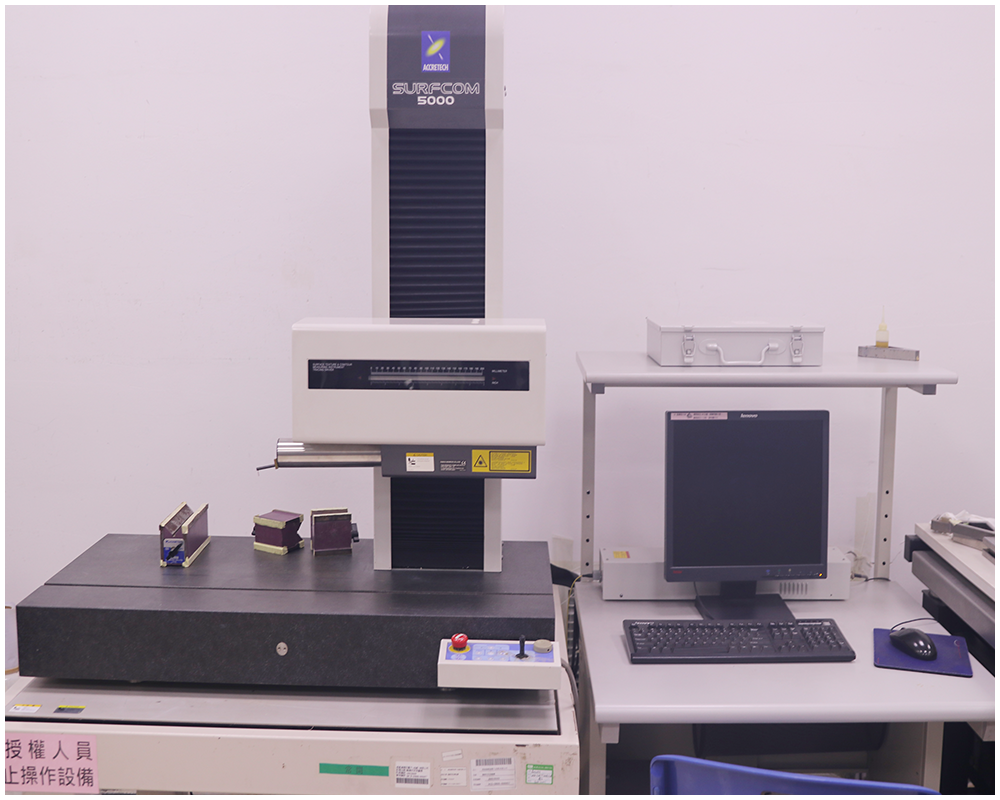

1. 接触式测量(触针法)

利用金刚石探针扫描表面,转换为电信号计算Ra、Rz等参数。适用于Ra 0.025~6.3μm范围的常规检测,广泛应用于机械加工厂。

2. 非接触式测量

干涉法:通过光波干涉生成条纹,适用于Ra 0.025~0.8μm的超光滑表面(如光学镜片)。

光切法:利用光学投影测量Ra 0.8~100μm的粗糙表面(如铸件)。

3. 比较法与印模法

比较法:通过标准样块比对,快速判断表面粗糙度等级,适用于现场初步筛查。

印模法:使用塑性材料复制深孔、盲孔等复杂结构的表面轮廓,便于后续测量。

优化表面粗糙度需从加工工艺入手,例如选择合适的刀具参数、调整切削速度、采用超精加工或涂层技术。对于高精度需求,还需结合在线监测系统实时调控加工过程。

行业应用案例

汽车工业:某品牌高速轴承通过降低表面Ra值至0.8μm,使轴承寿命提升25%,显著减少维护成本。

医疗器械:钛合金髋关节假体的表面粗糙度优化后,涂层附着力提高30%,二次手术率下降。

消费电子:手机中框Ra值控制在0.4μm以内,抗划伤性能提升,外观质感更佳。

表面粗糙度虽是微观尺度的技术参数,却对产品的性能、安全性和市场竞争力起着决定性作用。随着工业4.0和智能制造的发展,表面粗糙度的检测与控制正朝着更高精度、更智能化方向演进。无论是工程师还是企业决策者,都应重视这一“微观艺术”,以科学手段实现技术突破与商业价值的双赢。

如果您需要针对特定行业定制表面粗糙度解决方案,请联系我们(优尔鸿信检测),获取专业支持!